Prozessanalyse / -simulation

Prozessanalyse / -simulation

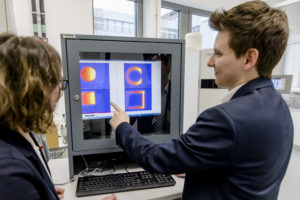

Der Prozess des selektiven Laserstrahlschmelzens lässt sich in die drei Teilprozesse Materialauftrag, Energieeintrag und Werkstoffkonsolidierung unterteilen. Zunächst erfolgt mit Hilfe eines Walzen- oder Rakelsystems der Auftrag einer Pulverschicht in den geringfügig unterhalb des Schmelzpunkts des verwendeten Werkstoffs temperierten Bauraum. Ein Laser belichtet anschließend den aufzuschmelzenden Querschnitt des Bauteils, wobei das umliegende Pulver lose im Bauraum verbleibt und als Stützstruktur dient. Der Bauraum senkt sich nach dem Belichtungsvorgang um die Dicke einer Schicht ab und ein erneuter Pulverauftrag erfolgt. Dieser Vorgang wird so lange wiederholt, bis das gesamte Bauteil sukzessive aufgebaut ist. Erst nachdem alle Schichten des Bauteils erzeugt wurden, wird der Pulverkuchen mit den innen liegenden Bauteilen abgekühlt.

Die Eigenschaften von strahlgeschmolzenen Bauteilen, wie z. B. Dichte, Oberflächentopografie, Detaillierungsgrad und Konturgenauigkeit, werden durch das Zusammenwirken der Prozessparameter mit dem Werkstoff bestimmt. Neben dem Auftragsverhalten unterschiedlicher Pulver und der resultierenden Packungsdichte spielen die Temperaturführung sowie der Energieeintrag eine signifikante Rolle bei der Bauteilgenerierung.

Ein Schwerpunkt der Prozessanalyse am Lehrstuhl für Kunststofftechnik ist die Korrelation der Prozessführung mit der morphologischen Strukturausbildung im Bauteil und den daraus resultierenden Bauteileigenschaften. Ausgehend von den so erforschten Wechselwirkungen zwischen Werkstoff-, Prozess- und Bauteilebene lassen sich Rückschlüsse auf die zu erwartenden Bauteileigenschaften mittels Simulationsunterstützung ziehen. Die Erkenntnisse aus der Analyse von Prozesswechselwirkungen erlauben es ferner, die Prozessführung gezielter auf die individuellen Materialeigenschaften hin auszurichten.