3D-MID / Folientechnik

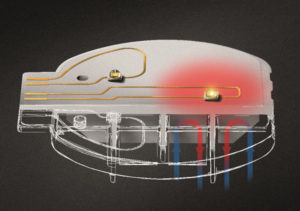

| Kühlkörper mit Leiterbahn und LED |

3D Molded Interconnect Devices (3D MID, dt. räumliche spritzgegossene Schaltungsträger) vereinen elektrische und mechanische Funktionen in einem Bauteil. Im Anschluss an die Herstellung des Formteils erfolgen in der Regel die Aufbringung der Leiterbahnstruktur, sowie die Bestückung. Dadurch lassen sich im Gegensatz zur herkömmlichen zweidimensionalen Leiterplattentechnologie völlig neuartige Gestaltungs- und Funktionsräume erschließen. Zudem werden die Prozesskette verkürzt, sowie ggf. Wärmeübergänge reduziert. Als Substratwerkstoffe werden sowohl (Hochleistungs-) Thermoplaste (z. B. PA, PBT, PPA und LCP) sowie Duroplaste (z. B. Epoxidharz) eingesetzt. Dass diese Beschränkung mittlerweile jedoch nicht mehr zwangsläufig gilt, zeigt die immer häufiger erfolgende Ausdehnung des Begriffs MID auf Mechatronic Integrated Devices. Dies beinhaltet, dass die Bauteile nicht mehr zwangsläufig mittels Kunststoff-Spritzgießen hergestellt werden müssen. Vielmehr werden auch andere Materialien wie beispielsweise Keramiken mit einbezogen. Die MID-Herstellung allgemein kann nach verschiedenen Verfahrensvarianten erfolgen, die sich hinsichtlich der Formgebung sowie der Art der Metallisierung und Strukturierung des Bauteils unterscheiden. Zudem besteht die Möglichkeit Kunststofffolien als Träger dekorativer und funktionaler Eigenschaften in MID-Anwendungen einzusetzen. Diese können anschließend in weiteren Prozessschritten wie z. B. dem Thermoformen oder mittels Hinterspritzen weiterverarbeitet werden.

Forschungsschwerpunkte des LKT sind:

- Heißprägen

- Entwicklung neuer Materialsysteme für die Laser-Direkt-Strukturierung (LDS), auch in Kombination mit funktionellen Füllstoffen

- Zuverlässigkeit von Leiterbahnstrukturen

- Einsatz strahlenvernetzter Kunststoffe zur Erhöhung der Temperaturstabilität

- Flexible Schaltungsträger auf Kunststofffolienbasis

Dr.-Ing. Uta Rösel

Lehrstuhl für Kunststofftechnik

Verarbeitung

- Telefon: +49 9131 85-71002

- E-Mail: uta.ur.roesel@fau.de